Бережливое производство

Часто при общении с заводчанами приходится слышать «мы не японцы», у многих создается впечатление, что только японцы способны внедрять новые технологии. Ведь люди наслышаны, что в Японии не подводят поставщики, вовремя поставляют бездефектную продукцию каждые несколько часов, а если вдруг окажется брак, то поставщик непременно должен сделать себе «харакири». Поэтому данной статьей хочется убрать завесу таинственности вокруг японских методов производства, развеять миф о том, что это слабо применимо на российском производственном рынке и раскрыть некоторые секреты Кайзен.

Кайзен – японская система управления, основанная на КАЙ (изменение, реформа) и ДЗЕН (хороший), то есть на хороший изменениях. Кайдзен — это улучшение.

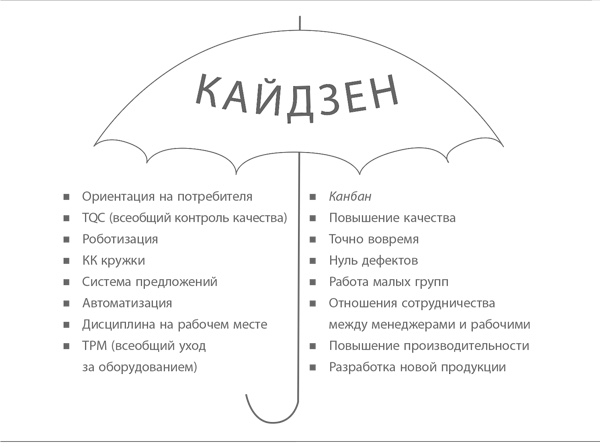

Система КАЙЗЕН, как зонтик, накрывает основные системы повышения эффективности. Каждая из этих систем направлена на улучшение показателей предприятия: качества, работы оборудования и затрат на его содержание, запасов и работы людей. С помощью этих систем возможно достижение ключевых целей бизнеса: высокого качества, низких затрат, своевременной поставки. То есть брак снижается, простои оборудования и затраты на его ремонт сокращаются, оборачиваемость запасов растет, так же как и производительность труда. А это именно те цели, которые мы для себя поставили.

ПРОИЗВОДСТВО В СТИЛЕ КАЙЗЕН

Давайте подробнее рассмотрим наиболее важные и интересные инструменты КАЙЗЕН:

Начнем наше знакомство с системы стандартизации и дисциплины – 5С.

Что такое 5S?

Вначале на производстве нужно «рассеять туман». То есть сделать потери видимыми. Это самое начало пути, когда все понятно, подписано, разложено по местам, тогда любое отклонение от этого визуального стандарта становится видимым и может быть исправлено. Когда в цехе или кабинете беспорядок, то непонятно — есть отклонения или нет.

На рабочем месте сварщика, токаря, слесаря, бухгалтера, директора должны находиться предметы, которые облегчают труд, и отсутствовать предметы, которые его затрудняют и занимают лишнее место. С помощью нескольких простых шагов поддерживается чистота и порядок на заводах. Эти принципы были переведены на русский язык так, чтобы каждое слово начиналось на С. В результате появилась аббревиатура 5С — 5 шагов поддержания порядка по-японски:

1. Сортировка: рассортировать все вещи на рабочем месте на нужные и ненужные. Ненужные удалить с рабочего места.

2. Соблюдение порядка: разложить нужные вещи по местам так, чтобы ими было легко пользоваться.

3. Содержание в чистоте: очистить вещи и рабочее место. Удалить грязь, пыль и мусор.

4. Стандартизация: превратить сортировку и чистку в обычную процедуру с помощью стандартов.

5. Самодисциплина: воспитать самодисциплину, выработать привычку к выполнению процедур.

Чистота и порядок не только делают явными неполадки оборудования и улучшают надежность станков и механизмов, но и визуализируют проблемы качества и лишних запасов. Также порядок на рабочем месте минимизирует время поиска инструментов и бумаг.

Система TQC

Целью данной системы является повышение качества продукции за счет сокращения изменчивости ее характеристик в процессе производства.

TQC — total quality control — «всеобщий контроль качества». Основные тенденции данной системы:

1. Качество — прежде всего. Никогда нельзя жертвовать качеством в угоду выполнения бюджета или сроков поставки. При этом подразумевается, что самое ценное — это жизнь человека. Безопасность на производстве должна быть соблюдена.

2. Главное — потребитель.

3. Не винить — чтобы работники не подтасовывали данные с целью избежать обвинения.

4. Контроль изменчивости на каждой операции существуют основные параметры, неизменность которых будет приводить к одинаковому результату.

5. Обучение всех работников процессу управления качеством.

6. PDCA. Цикл управления PDS, или plan-do-see - «планируй-делай-смотри», PDCA, или «планируй-делай-контролируй-воздействуй».

7. Борьба с браком. Согласно TQC, есть 6 источников брака: материалы, машины, методы, люди, метрология, внешняя среда.

На японских предприятиях очень популярны кружки качества. Что вообще такое «кружок качества»? Это добровольное участие всех работников подразделения в совещаниях по повышению эффективности не реже 2 раз в месяц под началом непосредственного руководителя подразделения. Они анализируют текущую ситуацию, изучают причины вариации и применяют меры для устранения этих причин для стабилизации процессов.

Кружки качества направлены на улучшение условий труда, работы оборудования, сокращение затрат.

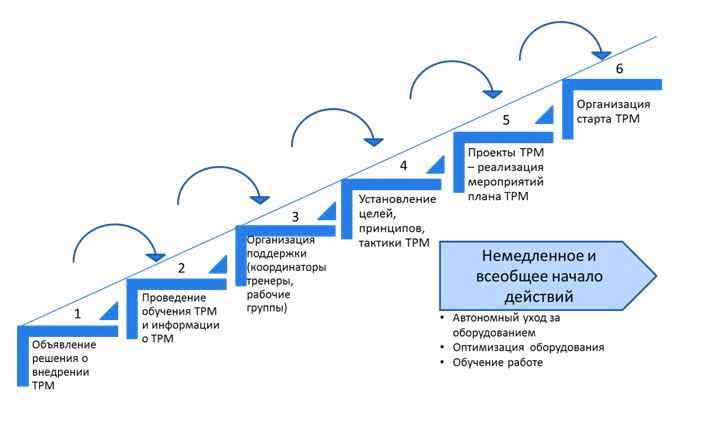

Один из основных инструментов КАЙЗЕН — TPM (Total productive maintenance),

В переводе «всеобщий уход за оборудованием». Японцы поняли, что не могут обеспечивать постоянное качество продукции с плохо обслуживаемым оборудованием.

Система состоит из трех частей. Первая часть— сбор и анализ статистики поломок и простоев. Эта часть роднит ее с TQC. Для оценки эффективности работы оборудования вводится специальный показатель — общая эффективность оборудования (OEE). Статистический анализ аварий и простоев приводит к выявлению коренных причин и их предотвращению в будущем. Все это сокращает простои и затраты на ремонт и содержание оборудования.

Вторая часть системы — автономное обслуживание оборудования рабочими. Так как уход за оборудованием «всеобщий», то рабочие тоже должны его осуществлять. Их роль заключается в обеспечении порядка 5C на рабочем месте, превентивном выявлении проблем с оборудованием и их решении. Большинство проблем с оборудованием можно заблаговременно решить с помощью хорошего ухода 5С и превентивного выявления таких проблем, как вибрация, шум, повышенная температура, отсутствие смазки.

В результате поддержания порядка и раннего выявления проблем рабочими сокращаются аварийные простои и затраты на запчасти. Именно вторая часть системы TPM отличает ее от других систем организации ремонта.

Третья часть системы — планово-предупредительный ремонт. Он направлен на предотвращение аварийных ремонтов. Кроме того, с помощью TPM сокращается время не только аварийных, но также и плановых ремонтов за счет надлежащей подготовки и анализа расхода времени на проведение ремонта.

СТАТИСТИКА ПОТЕРЬ МАШИННОГО ВРЕМЕНИ

Время работы оборудования можно разделить на машинное время и его потери. Потери времени оборудования бывают по разным причинам. В методологии TPM выделяют 8 потерь машинного времени:

1. Ежедневное техническое обслуживание (ЕТО).

2. Планово-предупредительный ремонт (ППР).

3. Перевалка (переналадка).

4. Аварийные простои.

5. Снижение скорости обработки.

6. Микропростои.

7. Брак.

8. Исправление дефектов.

Исходя из этих потерь машинного времени, определяется действительная общая эффективность оборудования и ставятся цели по совершенствованию (Рисунок 4.2). У большинства компаний эффективность оборудования не более 40 %, у наиболее продвинутых компаний доходит до 85 %.

Общая эффективность оборудования (ОЭО) — это отношение времени эффективной работы оборудования к запланированному времени.

Резюмируя, сказанное в данной статье давайте еще раз проговорим основные подсистемы КАЙЗЕН:

5С применяется для организации рабочих мест и условий работы с целью повышения производительности труда. Для улучшения организации удаляются все ненужные предметы с рабочего места, оставляются только необходимые предметы. Они аккуратно раскладываются, чтобы их можно было легко найти. Все предметы на рабочем месте должны поддерживаться в идеальном порядке. Как это происходит? Для этого существует 5 этапов, все они в японском или английском языке начинаются на S.

Система TQC — всеобщий контроль качества. Применяется для организации проектирования, производства и продажи качественной продукции. С помощью этой системы можно сократить вариацию (изменчивость) технических показателей продукции и сократить окончательный и исправимый брак. Цели TQC — повышение качества, снижение затрат, выполнение сроков и объемов поставки.

Система TPM — всеобщий уход за оборудованием. Применяется для профилактического обслуживания и ремонта оборудования. Первая цель системы — снижение аварийных простоев и простоев, связанных с техобслуживанием. Вторая цель — снижение трудозатрат ремонтных служб и затрат на запасные части. Для достижения этих целей вводится сбор и анализ статистики поломок (простоев, расхода запасных частей), автономное обслуживание оборудования рабочими и планово-предупредительный ремонт.

Для связки кайдзен со стратегией компании использовалась сбалансированная система показателей. В данной статье описано, как с помощью систем КАЙЗЕН достигнуть роста прибыли, снижение издержек и простоев.

У вас есть полное основание быть уверенными в том, что эти методы приносят результаты. Вы можете внедрить их и у себя на предприятии и также улучшить финансовые результаты. Но финансовых результатов можно достигнуть с помощью маркетинговой стратегии и стратегии по совершенствованию заводских процессов. Для совершенствования заводских процессов применяется Кайдзен. Какой бы ни была стратегия, она выполняется людьми. Поэтому для достижения стратегии по улучшению процессов нужны люди. Вот почему так важно уделять этой области стратегии не меньшее внимание, чем всем остальным.

Ведь все что мы делаем, так или иначе направлено на то, чтобы быть счастливыми и делать счастливыми людей вокруг нас.