Диагностика и предупреждение аварийных состояний приводных систем

Опыт показывает, что применение и внедрение средств диагностики является одним из ключевых факторов роста экономической эффективности использования оборудования в промышленности.

Задача диагностики – определение, выявление и предупреждение отказов и неисправностей, поддержание эксплуатационных показателей в установленных пределах, прогнозирование состояния в целях максимального использования ресурса оборудования.

Асинхронные электродвигатели - самые распространенные машины в приводах современного производственного оборудования. Наиболее полному использованию таких электродвигателей препятствует их высокая повреждаемость. По статистике каждый год выходят из строя 20-25 % от общего числа работающих асинхронных электродвигателей .

Таким образом, наиболее актуальными задачами на сегодняшний день в любой отрасли производства являются:

· снижение затрат в процессе эксплуатации асинхронных двигателей

· повышение их надежности

· повышение качества их диагностики.

По скорости проявления эксплуатационные дефекты электрооборудования делят на две категории:

· быстро развивающиеся, которые вызывают внезапные отказы

· медленно развивающиеся.

К категории быстроразвивающихся относят труднопрогнозируемые поломки, которые являются следствием эксплуатационных технологических дефектов или разрушения под действием мгновенно возникающей нагрузки, превышающей предел прочности элементов.

К категории медленноразвивающихся относят поломки и неисправности, возникновение и развитие которых может быть определено, зарегистрировано и спрогнозировано до наступления их критического уровня.

При правильной организации работ и эксплуатации асинхронных двигателей причину неисправности и объем ремонта можно установить заранее, до наступления критического состояния оборудования.

У двигателей после ремонта с разборкой и заменой внутренних компонентов надежность работы заметно снижается. В процессе ремонта проблематично выявить скрытые дефекты, такие, как дефекты стержней короткозамкнутого ротора или нарушение изоляции обмотки статора

Сегодня все сильнее возникает потребность диагностики состояния асинхронных электродвигателей в процессе их работы.

Установление и обнаружение дефектов в работающем электродвигателе на ранней стадии развития позволит предупредить внезапную остановку и простой производства в результате аварии, снизить расходы на ремонт электродвигателя и увеличить срок его службы.

Технологии искусственного интеллекта предоставляют огромные возможности не только для анализа текущего состояния промышленного оборудования, но и для прогнозирования его дальнейшей работы. Алгоритмы и методы предиктивной аналитики прежде всего помогают предсказать и предотвратить технологическую аварию, а также являются серьёзным подспорьем в цифровой трансформации предприятия и повышении конкурентоспособности во множестве аспектов.

Приводная техника — один из основных элементов машиностроения. Omron предлагает решение, позволяющее анализировать внутренние параметры приводов, например, состояние конденсатора на шине постоянного тока, реле, и других элементов, так или иначе ограничивающих срок службы оборудования.

Гораздо дешевле и проще вовремя заменить конденсатор, у которого ёмкость снизилась до нижнего предела, нежели дожидаться, пока привод выйдет из строя. Пока ни один мировой производитель не смог уйти от ограниченности срока службы конденсатора на шине постоянного тока. Однако наше решение поможет отследить эту проблему и предотвратить дальнейшую аварию оборудования. Именно с этого решения и можно начать делать первые шаги по внедрению цифровых систем мониторинга и предиктивной аналитики в цехе.

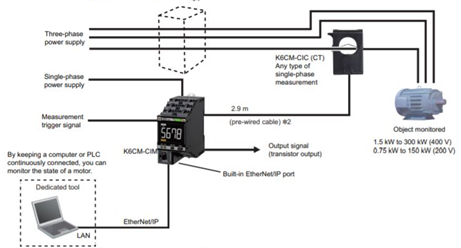

Система контроля состояний электродвигателей K6CM

Тем, кто намеревается внедрять цифровые технологии постепенно, мы рады представить универсальное устройство контроля мощности электродвигателей KM и устройство по контролю состояния асинхронных двигателей К6СМ, которые с успехом закрывают все вышеперечисленные задачи.

Качественная оценка состояния трехфазного асинхронного электродвигателя. Система проводит комплексную диагностику параметров двигателя, может отслеживать токовые броски, повышение температуры, снижение сопротивления изоляции и повышение допустимого уровня вибрации - обнаруживая регрессию со стороны нагрузки.

Сопротивление изоляции трехфазного асинхронного двигателя измеряется путем проверки тока (ток утечки на вторичной стороне инвертора также фиксируется устройством K6CM).

Состояние двигателя отображается в числовых значений на ЖК-экране

После интеграции системы мониторинга состояний в рабочее оборудование необходимо задать пороговые уровни для:

· Температуры двигателя

· Сопротивления изоляции

· Уровня вибрации

· Тока протекающего в обмотках двигателя.

При превышении любого из этих параметров система регистрирует изменения и выдает предупреждающий сигнал, информируя ремонтный персонал о нестабильной работе оборудования, которая может привести к поломке.

- В зависимости от настройки порогового значения для вывода предупреждающего сигнала состояние двигателя может отображаться в строке тремя цветами: зеленый (все нормально), оранжевый (предупреждение) и красный (критический уровень).

- Система K6CM оборудована транзисторным выходом, который обеспечивает вывод данных о состоянии двигателя и кодах ошибок базового модуля на внешние устройства.

- Данными легко передаются на ПК через EtherNet/IP

- Числовые значения вибрации, температуры, сопротивления изоляции и тока можно контролировать при помощи специального программного обеспечения для K6CM.

- Тенденции изменения состояния двигателя могут контролироваться при помощи того же программного обеспечения, и, таким образом, признаки деградации можно легко отслеживать.

Если Вы хотите опробовать устройство мониторинга и контроля состояний асинхронных электродвигателей K6CM – напишите нам. Мы готовы предоставить для Вас тестовые образцы и помочь с интеграцией и настройкой данной системы, чтобы Вы могли убедиться, насколько просто и легко можно контролировать основные состояния приводных систем, заранее планировать ППР и решать проблемные ситуации до возникновения поломки и остановки оборудования.