Практическое применение технологий радиочастотной идентификации (RFID) на производстве

Бесконтактная дистанционная идентификация (RFID-маркировка) объектов и товаров набирает обороты и покоряет пользователей своим удобством – теперь не нужно приближаться к считывателю вплотную, прикладывать метку, обеспечивая прямой контакт: RFID-сканер способен самостоятельно обнаруживать идентификаторы на расстоянии до 100 метров и успешно считывать с них информацию даже в движении, сквозь большинство материалов и вне зависимости от расположения в пространстве.

АЛГОРИТМ РАБОТЫ RFID-ИДЕНТИФИКАЦИИ

Технология RFID (Radio Frequency IDentification) основана на обмене информацией между идентификатором (меткой) и считывателем посредством радиосигналов.

ПРЕИМУЩЕСТВА БЕСКОНТАКТНЫХ РАДИОЧАСТОТНЫХ RFID ТЕХНОЛОГИЙ

· Физическая надежность

· Устойчивость к агрессивным условиям окружающей среды

· Прохождение RFID-сигнала сквозь значительный ряд материалов (бумага, ткани, стекло, пластик и пр.)

· Возможность идентификации объектов в движении

· Значительное расстояние (до 100м) от метки до считывателя

· Высокий уровень безопасности и защиты информации, защищенность от подделок

· Высокая скорость считывания / записи информации

· Достаточно большой объем хранимых данных

· Возможность чтения информации без прямого доступа к идентификатору и считывания без нарушения непрозрачной (например, групповой или транспортной) упаковки

· Возможность скрытого размещения метки

· Большой срок эксплуатации меток (10 лет и более)

· Считывание метки независимо от её ориентации в пространстве

· Возможность перезаписи информации и многократного использования

· Возможность считывания сразу нескольких меток

НЕДОСТАТКИ БЕСКОНТАКТНЫХ РАДИОЧАСТОТНЫХ (RFID) ТЕХНОЛОГИЙ

Выбирая преимущества технологии RFID-идентификации не стоит забывать и о факторах, влияющих, на эффективность ее работы:

· непроходимость RFID-сигнала сквозь металлические поверхности мешает прочтению RFID-меток размещенных под металлическими материалами;

· внешние электромагнитные поля могут вызывать помехи радио-сигнала и мешать считыванию информации с RFID-идентификатора;

· при физических повреждениях метка может полностью потерять свою работоспособность

СТОИМОСТЬ ВНЕДРЕНИЯ и ЭКСПЛУАТАЦИИ ТЕХНОЛОГИИ RFID-идентификации

Важным аспектом при внедрении любого нового технического решения является сравнение стоимости его внедрения и эксплуатации с потенциальной коммерческой выгодой.

Стоимость оборудования для считывания относительно невысока. В потребительском сегменте применение RFID-технологий сдерживается ценами на сами RFID-метки, исключаемые из оборота при продаже и «уходящие» вместе с товарами к покупателям, а потом, с упаковкой, и в мусорную корзину. Коммерческая эффективность технологии в производственных процессах выглядит значительно интереснее: возможность перезаписывания информации позволяет многократно использовать один идентификатор с разными объектами или использовать один считыватель в разных торгово-производственных операциях.

ОБОРУДОВАНИЕ для RFID-ТЕХНОЛОГИЙ

В базовый комплект аппаратного обеспечения для RFID-идентификации входят:

1) RFID-идентификатор (RFID- метка, RFID-тег, транспондер)

2) RFID- считыватель с антенной (считыватель, ридер или интеррогатор)

Коммуникация между считывателем и меткой осуществляется посредством радиоволн: RFID-считыватель посылает запрос – RFID-метка возвращает ответ.

Сегодня на рынке предлагается широкий ассортимент RFID-оборудования с различными опциями. Осуществлять выбор стоит исходя из планируемой сферы применения, по возможности консультируясь со специалистами, уже имеющими опыт работы с внедрения и использования RFID-технологий.

При подборе RFID-оборудования стоит помнить о сочетаемости между собой считывателя и метки, т.к. определенный считыватель может работать только с определенными метками, и наоборот – определенная метка может быть прочтена только определенными считывателями.

Виды RFID-меток

В отношении RFID-идентификаторов принята следующая классификация:

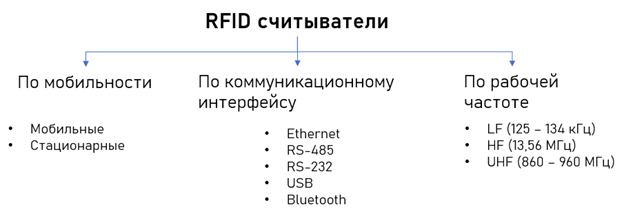

Виды RFID-считывателей

В свою очередь, считыватели можно классифицировать по следующим свойствам:

СФЕРА ПРИМЕНЕНИЯ RFID-ТЕХНОЛОГИЙ

В потребительском сегменте RFID-технологии нашли широкое применение в маркировке товаров различного назначения: от книг и одежды до морских контейнеров. На платных скоростных трассах также используется метод RFID-идентификации.

В автоматизации производственных процессов у RFID-технологии также большие перспективы: ее можно использовать как для отслеживания движения материальных ценностей (оборудования, материалов, товаров и пр.), так и при организации пропускного режима.

ПРИМЕНЕНИЕ RFID-технологии на практике

Техническим отделом ООО «Ракурс» неоднократно реализовались проекты с применением технологии RFID-идентификации для различных сфер применения и категорий клиентов. Например, совместно с инженерами клиента была успешно решена задача по идентификации моделей автомобилей на конвейерной линии крупного автопроизводства.

Учитывая сегодняшние тенденции ухода от массовой «конвейерной сборки Форда» и максимальную ориентацию на потребности аудитории, для сегодняшних производителей актуальна стратегия «мелкосерийного производства», или производства под заказ. Так, даже крупные автопроизводители стараются учесть требования отдельных покупателей и в пределах одной линейки собранные машины могут иметь различную комплектацию.

При этом, чем крупнее производство, тем сложнее ему перестроиться и уйти от массовости и стандартов: расширение ассортимента может внести хаос в производственные процессы и вызвать критические ошибки, стоимость исправления которых превысит потенциальную выгоду от расширения ассортимента. Учитывать пожелания частных клиентом сложно, но возможно. Задача сводится к тому, чтобы при сборке на различные автомобили устанавливать различные компоненты, соответствующие заранее согласованной комплектации, но при этом не запутаться. Приведем пример внедрения RFID-маркировки из опыта технического отдела ООО «Ракурс».

На одной производственной линии завода осуществляется сборка автомобилей различных моделей с разной комплектацией. Информация о том, какие комплектующие необходимо использовать и какие операции проводить на разных участках конвейерной линии мастер получает из сопроводительных листов к каждому собираемому автомобилю. Кузова автомобилей устанавливаются на так называемые «скиды» - специальные подложки, проходящие по конвейеру вместе с кузовом всю производственную цепочку, а потом использующиеся повторно для других автомобилей. Сопоставление информации о деталях, материалах и операциях с пришедшим на участок будущим автомобилем оператор каждого участка осуществляет вручную. В связи с этим периодически возникают сложности с чтением и сохранением информации, вызванные неустойчивостью бумажных носителей к физическим воздействиям, невозможностью идентифицировать объект в движении, нехватке данных и пересорте комплектующих и пр.

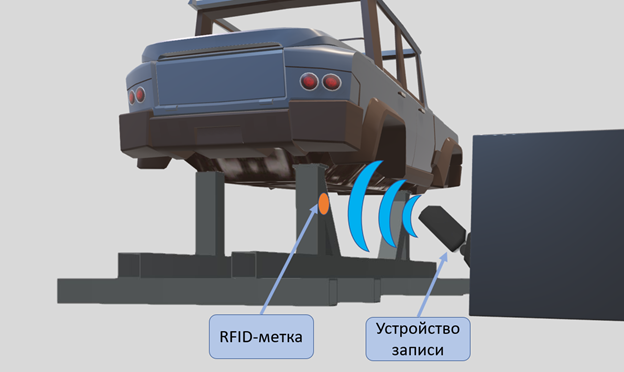

После знакомства с технологическим процессом, было предложено закрепить на каждый скид RFID-идентификаторы, подходящие именно для него: подошли пассивные метки с типом памяти RW (т.е. с возможностью как записи, так и чтения) и рабочей частотой HF. Для считывания данных меток для разных производственных участков отобрали RFID-считыватели производства Schneider Electric нескольких типов, как мобильные, так и стационарные, с диапазоном частот, соответствующим диапазону частот выбранных RFID-меток, т.е. HF.

На старте производственной цепочки, на скид, прикрепляемый к конкретному кузову автомобиля стали крепить RFID-идентификатор с информацией о модели и плановой комплектации собираемого автомобиля.

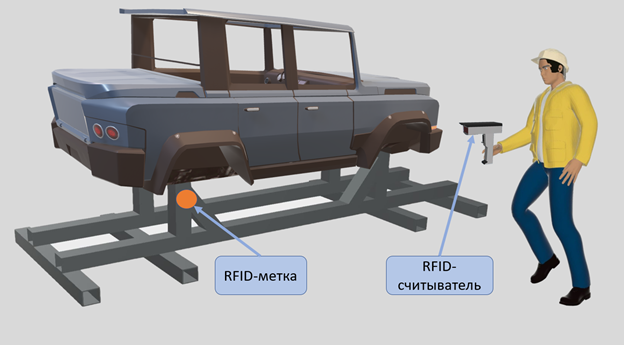

В процессе продвижения машины по конвейеру сборщики с помощью мобильных ручных считывателей считывали с RFID-метки информацию о требованиях к комплектации и выполняли необходимые действия.

При прохождении автоматического контроля качества, стационарные считыватели, установленные вдоль конвейерной линии, также считывали и передавали информацию о модели и требованиях к комплектности автомобиля ответственному персоналу, в случае необходимости, предпринимающему определённые действия.

После прохождении производственной цепочки и снятия готового автомобиля со скида, последний перемещался к началу конвейера, а информация о предыдущем автомобиле на его RFID-метке менялась на новую, соответствующую новому заказу.

Благодаря внедрению технологии RFID-идентификации процесс конвейерной сборки автомобилей был усовершенствован по следующим показателям:

· Увеличен объем и качество передаваемой по производственной цепочки информации. Цифровая информация стала более структурированной, наглядной и удобной для работы. Сократилось количество ошибок, связанных с некорректной записью и чтением информации.

· Повысилась устойчивость идентификатора к физическим воздействиям, были исключены риски потери информации или ее неправильной интерпретации.

· Идентифицирование объектов в движении позволило ускорить прохождение автоматических этапов, в т. ч. контроля качества.

· Отсутствие требований к точности настройки пары «считыватель-метка» упростило процесс внедрения технологии. Считыватели устанавливались на расстоянии от конвейерной линии, там, где они не мешали персоналу в работе и не подвергались риску случайного физического воздействия. Удаленное расположение никак не отражалось на их работе. При установке считывателей была учтена плохая проходимость радиосигнала через металлические предметы, которых на машиностроительном заводе было немало, и выбраны точки размещения меток и сканеров, радиосигнал между которыми свободно обходил все препятствия, даже в процессе движения конвейера, на всех его этапах.

Многоразовое использование цифровых идентификаторов избавило компанию от необходимости держать запас бумажных идентификаторов, расходных материалов для их печати и их дальнейшей утилизации. Стоимость внедрения технологии оказалась выгодной для компании благодаря многоразовому использованию RFID-носителей и считывателей в продолжительном периоде.