Система учета показателей эффективности производства OEE

Система учета показателей эффективности производства OEE

на базе Eco Struxure Machine Scada Expert от Schneider Electric.

Делимся историей успешного внедрения Scada системы от «Ракурс» и «Schneider Electric», которые в сжатые сроки разработали и внедрили систему учета ключевых показателей производства.

Заказчиком решения системы сбора и анализа данных выступил крупный производитель ЦБК сегмента. Компания занимает лидирующие позиции в поставках упаковочных решений на основе бумаги и картона. На площадке производителя представлено множество различных машин и оборудования, которые не имеют прямого обмена данными между собой – для передачи и учета различных статистических параметров производства.

Производственное подразделение включает три основных линии. Две довольно старые и одна новая.

Рис 1. Производственная линия заказчика

Как функционировала система учета раньше:

На каждую смену операторам выдается пустой бланк. В начале смены старший оператор должен зафиксировать:

· Наименование машины

· время начала смены

· значение глобального счетчика циклов

· номер заказа, над которым будет работать машина

· персонал на смене

В процессе работы старший оператор самостоятельно ведет подсчет времени, которое было затрачено на:

· наладку машины для производства продукта

· технические работы

· операционные простои

· технологические остановки

· плановые простои

В конце смены старший оператор фиксирует эти данные на бланке, а также записывает значение глобального счетчика циклов машины в конце смены.

В случае смены заказа прямо в течение смены, оператор дополнительно фиксирует эту информацию.

Далее оператор передает бланк руководителю. Руководитель, в свою очередь, вручную переписывает данные с бланка в файл Excel. В этом файле автоматически по формулам рассчитываются требуемые показатели эффективности.

Недостатки решения:

· Ручной учет всех показателей

· Множество рутинной работы

· Неточность в определении данных

Выбор поставщика решений

Изначально для реализации подобной системы завод обратился к различным Европейским инжиниринговым компаниям. Однако сразу же столкнулся с рядом нюансов, таких как:

· Высокая стоимость компонентой базы системы

· Длительный срок реализации

· Отсутствие возможности посещения предприятия Европейскими инженерами

Из-за вызванного пандемией сбоя цепочки поставок и закрытыми границами – Европейские инжиниринговые компании были готовы реализовать систему в течение года и по цене, значительно превышающей ту, что была заложена в бюджете Заказчика.

Изучив предложения российских компаний, заказчик остановился на решении, которое предложили ООО «Ракурс» совместно с Schneider Electric – ведущим мировым лидером в области систем управления и автоматизации.

В составе системы управления использовались компоненты автоматизации Schneider Electric доступные на территории России, благодаря чему удалось существенно сократить срок изготовления системы. В частности, контроллеры Schneider Electric поставлялись со склада в городе Лобне, Подмосковье.

Разработка системы учета данных

Прежде чем приступить к разработке системы наши инженеры провели ряд экспертных интервью с технологами и высшим руководством предприятия, чтобы четко установить какие данные и в каком формате представления, и с какой частотой обновления, заказчик хочет видеть в сформированных системой отчетах OEE.

Для сборки системы управления использовались компоненты автоматизации доступные на территории России, благодаря чему удалось существенно сократить срок разработки решения.

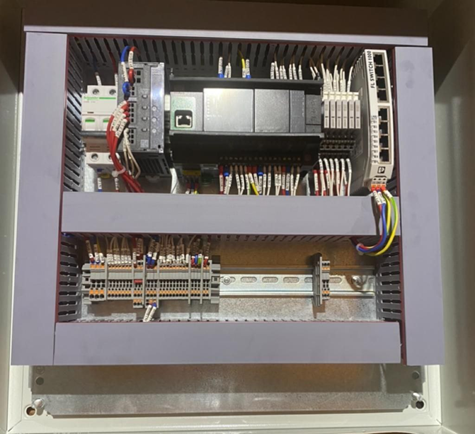

Компоненты Schneider Electric в составе системы управления

|

· Учет данных, оперативное диспетчерское управление производственной линией, а также и отображение всех качественных показателей производства происходит в Scada системе EcoStruxure Machine SCADA Expert. · Панель оператора Harmony HMIST6500. На выполненном в промышленном стандарте сенсорном мониторе отображается информация о циклах производства и осуществляется управление работой линии. · В качестве центрального процессора управления линией и шлюза сбора данных выступает программируемый логический контроллер Modicon M241. · За автоматическую идентификацию персонала, а также отслеживание рабочих состояний машины отвечает RFID считыватель Osi Sense XG XGCS4901201. · Коммутационная аппаратура. Автоматические выключатели, пускатели и другие элементы электрозащиты от Schneider Electric.

|

EcoStruxure Machine SCADA Expert – 1 штука.

Комплект PLC + HMI + RFID - по 1 штуке на каждую линию.

Рис 2. Пульт сбора данных с машины с PLC Schneider Electric Modicon M241

Рис 3. Пульт сбора данных с машины с PLC Schneider Electric Modicon M241

Что получил Заказчик

В качестве системы верхнего уровня используется EcoStruxure Machine SCADA Expert. Спроектирована и развернута База Данных, где будут храниться и обрабатываться данные.

Как учитывается продукция?

Учет продукции происходит с помощью установленного на линии PLC Schneider Electric M241, в который заведены дискретные сигналы со всех периферийных датчиков и устройств на машине. В частности, учитываются циклы машины. Поэтому, отпадает необходимость в ручной фиксации количества циклов.

Как учитываются показатели эффективности по времени?

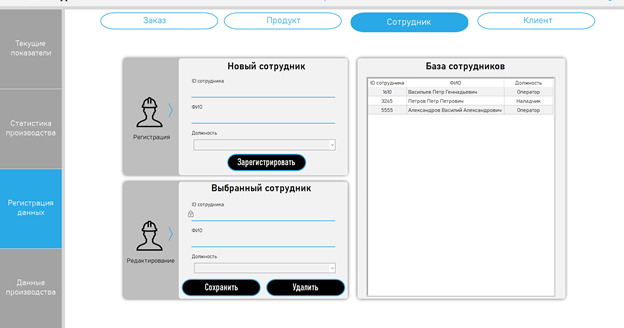

Учет показателей эффективности по времени происходит с помощью специально-разработанной системы авторизации сотрудников на базе RFID-считывателя Schneider Electric XGCS4901201:

В начале смены сотрудник прикладывает к считывателю карточку, на которую записан его ID. Посылается запрос в Базу Данных и на HMI панели SE HMIST6500 отображаются данные этого сотрудника. Далее для того, чтобы войти в систему, сотрудник на HMI выбирает тип взаимодействия с машиной (по типу взаимодействия устанавливается, что с машиной происходит в текущий момент времени – работа, простой, наладка или сервисное обслуживание). Далее сотрудник вводит номер заказа и нажимает кнопку «Начать смену». После нажатия кнопки «Начать смену» машина может быть запущена. До этого пуск машины блокируется.

По мере работы с машиной, сотрудники выбирают на HMI HMIST6500, некоторые связанные с производственным процессом данные, которые записываются в БД.

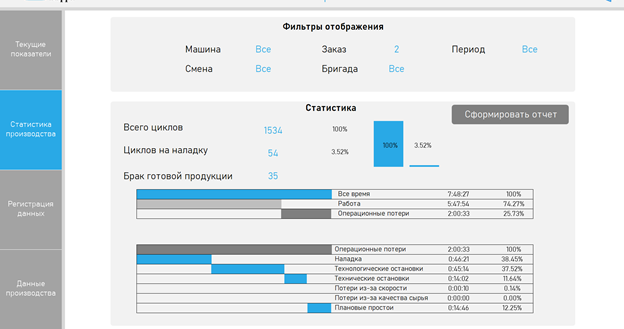

Для получения статистики в SCADA разработан специальный интерфейс, который на основе SQL-запросов получает из БД необходимые данные и строит на их основании графики, подсчитывает показатели.

Во время производственного процесса все текущие производственные показатели

· тип заказа

· номер заказа

· объем заказа

· процент выполнения

· количество времени в работе и т.д

выводятся на интерфейс SCADA системы.

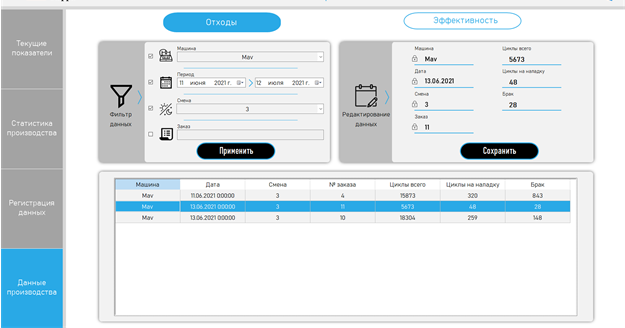

Рис 4. Окно просмотра собранных данных с участка

Рис 5. Окно регистрации нового сотрудника

Рис 6. Окно формирования статистических данных производства

Дополнительные преимущества и возможности

Система так же имеет ряд особенностей, которые не были бы реализованы в решениях иностранных представителей:

Русифицированный и интуитивно понятный интерфейс. Благодаря этому научиться работать с оборудованием сможет человек без инженерного образования и знания английского языка. Все операции устанавливаются в несколько нажатий, а если необходимо внести корректировку в процесс – оператор легко может зайти в меню и поменять параметры.

Оперативное сервисное обслуживание. Гарантийная замена всех компонентов системы обеспечивается в течение нескольких дней, за счет того, что оборудование всегда есть на складе ООО «Ракурс». Между заказчиком и разработчиком системы нет языкового барьера, они проживаю в одном часовом поясе, и поэтому консультации и сервисное обслуживание осуществляются в комфортном режиме.

Итогом сотрудничества производственного предприятия с ООО «Ракурс» и Schneider

Electric стало создание надежного и в своем роде уникального решения по сбору, учету и анализу данных.

Главная особенность этого проекта заключается в том, что его удалось реализовать в рекордно сжатые сроки, а по стоимости система обошлась заказчику в три раза ниже изначального предложения Европейских поставщиков.

Еще одним итогом сотрудничества стало масштабирование решения Ракурс и Schneider Electric. Скоро система сбора данных появится и в других цехах данного предприятия.